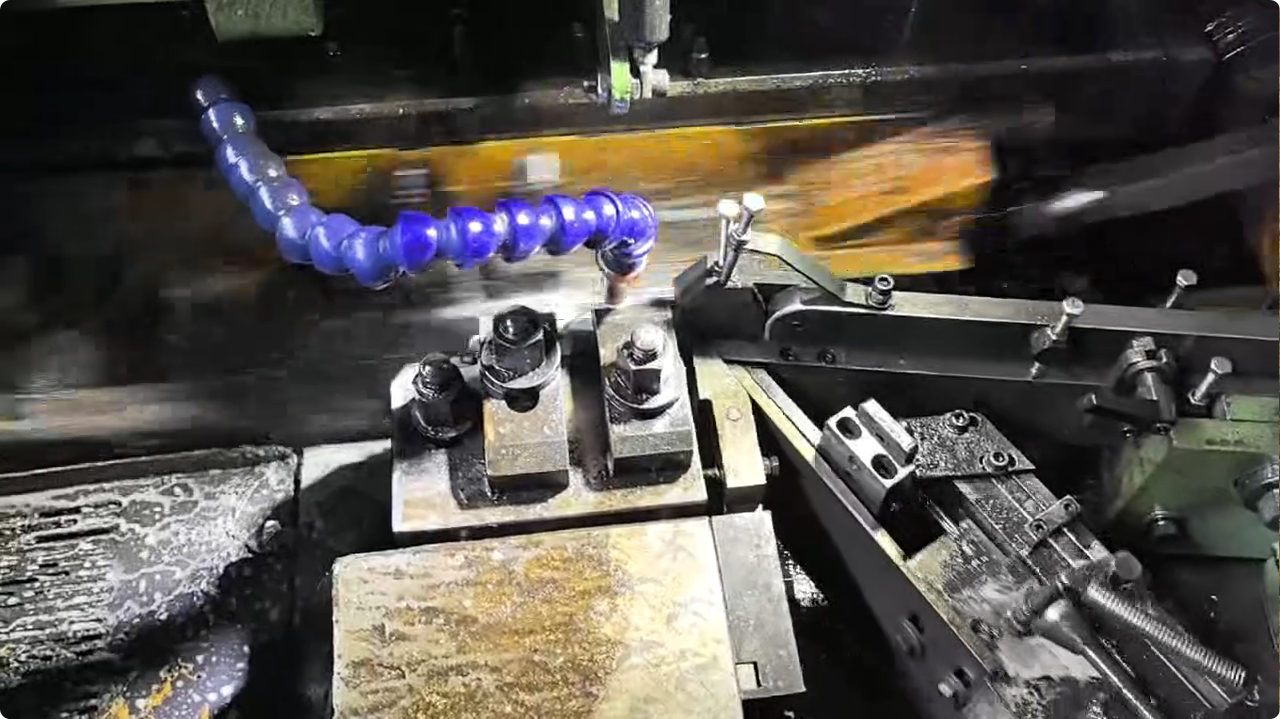

Прецизійний різьбонакатний верстатце спеціалізоване обладнання, призначене для створення високоточної різьби та складних форм на кріпильних елементах, таких як гвинти, болти та нестандартні деталі. Він використовує технологію холодної прокатки для пластичної деформації поверхні, забезпечуючи чудову якість різьби та узгодженість розмірів без різання. Цей верстат оснащений точними системами керування для обробки деталей складної форми та з жорсткими допусками, що робить його ідеальним для таких вимогливих галузей, як аерокосмічна, автомобільна та електронна промисловість, де надійність і точність є критично важливими.

| Модель | YT-06/57 Z |

| Діаметр заготовки (мм) | 3-6 |

| Довжина різьби (мм) | 50 |

| Рухомі плашки Нерухомі Довжина (мм) | 90*105*25 |

| Головний двигун (к.с.) | 5HP-1/8HP |

| Потужність PCS/MIN | 170-200 |

| Габаритні розміри Д*Ш*В (мм) | 1900*1500*1600 |

| Вага Приблизно (кг) | 1800 |

На відміну від звичайних способів різання, накатка нитки є процесом холодного формування. Замість того, щоб видаляти матеріал, він змінює форму та ущільнює структуру металу, зберігаючи його природний потік зерна. Цей процес призводить до набагато гладкішої поверхні без задирок і гострих країв. У багатьох випадках фінішна обробка вже підходить для використання прямо з машини, усуваючи необхідність полірування або шліфування.

Прецизійні різьбонакатні машини розроблені таким чином, щоб забезпечити однакові результати на кожному шматку. Крок, кут нахилу та загальна геометрія ниток залишаються незмінними протягом усього виробничого циклу. Оскільки різьблення виходить настільки точним, виробникам більше не потрібно витрачати додатковий час на виправлення помилок у розмірах або сортування бракованих деталей. Ця надійність безпосередньо виражається в меншій кількості другорядних операцій.

Скручені нитки не просто виглядають чистими; Вони також механічно перевершують. Процес прокатки викликає поверхневе загартування, що підвищує стійкість нитки до втоми та несучу здатність. У той же час це дозволяє уникнути мікротріщин і напружень стояків, часто викликаних різанням. Усунувши ці слабкі місця, потреба в посиленні або ремонті після обробки значно зменшується.

Менша кількість етапів постобробки означає нижчі витрати на робочу силу, споживання енергії та знос обладнання. Виробничі лінії стають компактнішими, час циклу скорочується, а виробники можуть досягти швидших графіків поставок. Для галузей, де точність та ефективність однаково важливі, таких як аерокосмічна, автомобільна промисловість та виробництво медичних пристроїв, ця економія особливо цінна.

Ці невеликі кроки допомагають зберегти переваги точного прокату та звести до мінімуму постобробку.

Точне накатування нитки — це більше, ніж метод виробництва, це шлях до ефективності. Виробництво міцних, гладких і точних за розміром ниток з самого початку зменшує або навіть усуває потребу в дорогій постобробці. Для виробників, які прагнуть заощадити час, зменшити кількість відходів і забезпечити стабільну якість, це підхід, який варто розглянути.