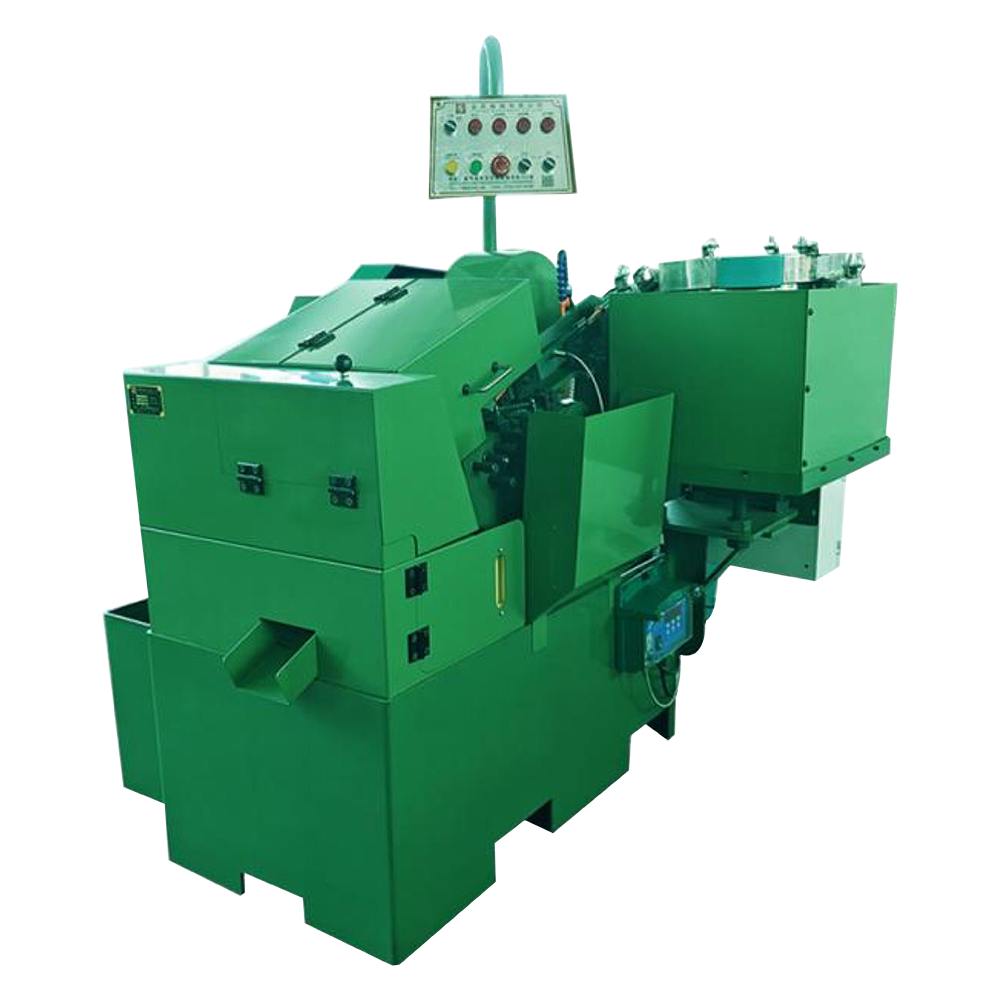

У "TheВисокоефективний різьбонакатний верстатпризначений для швидкого та точного нарізання різьби на кріпильних елементах, таких як болти, гвинти та шпильки. Використовуючи передову технологію прокатки, він формує зовнішню різьбу шляхом пластичної деформації без різання, забезпечуючи міцну і гладку різьбу. Оснащений автоматизованими системами подачі та прокатки, цей верстат значно збільшує швидкість виробництва, зберігаючи при цьому стабільну якість різьби. Він широко використовується в автомобілебудуванні, електроніці та загальній обробній промисловості, де висока продуктивність і точність є надзвичайно важливими.

| Модель | YT-3/16/65 Z |

| Діаметр заготовки (мм) | 2-5 |

| Довжина різьби (мм) | 60 |

| Рухомі плашки Нерухомі Довжина (мм) | 90*75*25 |

| Головний двигун (к.с.) | 3HP-1/8HP |

| Потужність PCS/MIN | 220-260 |

| Габаритні розміри Д*Ш*В (мм) | 1600*1200*1700 |

| Вага Приблизно (кг) | 1250 |

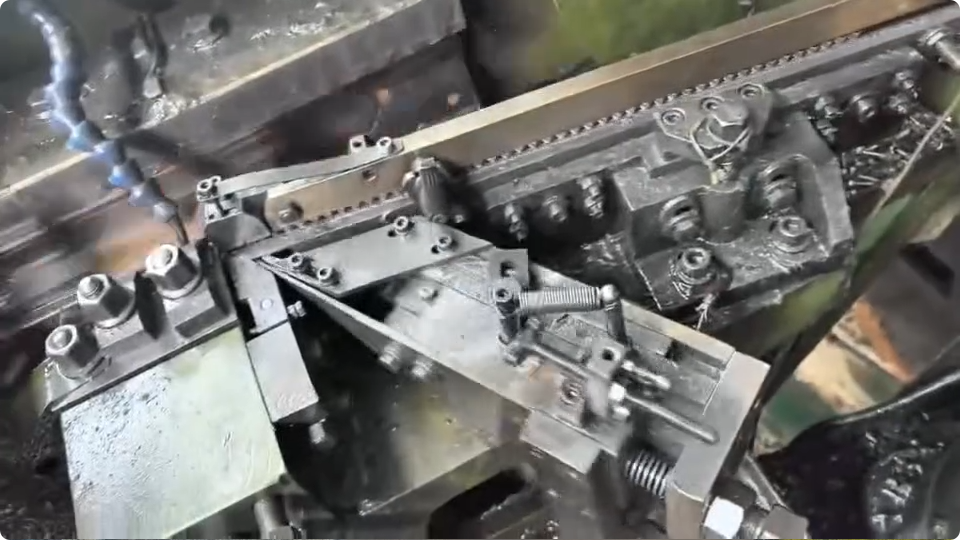

Високоефективні різьбонакатні машиниможе створювати потоки за частку часу порівняно зі звичайними методами заправки різьблення. Оскільки процес включає холодне формування, а не різання, за один швидкий прохід можна сформувати кілька ниток. Це призводить до значно вищої продуктивності, що робить його ідеальним для великомасштабного промислового виробництва, де швидкість має вирішальне значення.

На відміну від звичайної різьблення, яка знімає матеріал, нитконакатка стискає і витісняє метал. Цей процес холодного формування зміцнює зернисту структуру матеріалу, виробляючи нитки з вищою міцністю на розрив і кращою стійкістю до втоми. В результаті виходить готовий виріб, який довше служить при механічних впливах.

Накатка різьби природним чином створює більш гладкі поверхні в порівнянні з ріжучими інструментами. Відсутність гострих слідів від інструменту знижує тертя і знос в процесі використання, що не тільки підвищує візуальні якості, але і покращує експлуатаційні характеристики різьбової частини при її кінцевому застосуванні.

Звичайні методи нарізування різьблення зрізають матеріал, що часто призводить до відколів і відходів металу. З іншого боку, накат нитки змінює форму матеріалу, не видаляючи його. Цей майже безвідходний процес призводить до економії коштів на сировині та робить виробництво більш екологічним.

Оскільки інструменти для накатки нитки призначені для формування, а не різання, вони, як правило, служать значно довше. Зменшення зносу означає меншу кількість замін, менший час простою та нижчі витрати на технічне обслуговування. Для виробників це безпосередньо означає вищу ефективність та зниження експлуатаційних витрат.

Високоефективні різьбонакатні машинизабезпечують чудову точність і повторюваність. Після налаштування вони виробляють однорідні нитки з мінімальними варіаціями, забезпечуючи стабільну якість на великих виробничих циклах. Це особливо цінно в галузях, де необхідні жорсткі допуски.