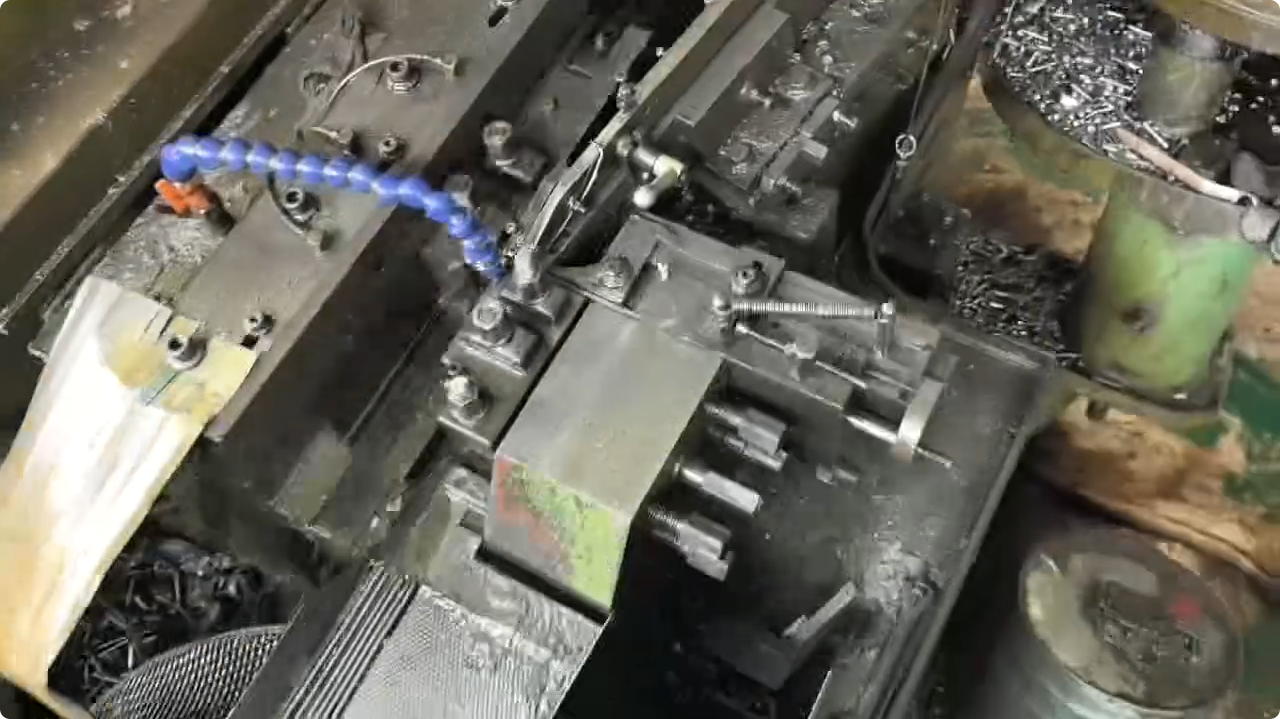

Машина для формування автомобільних деталейце пристрій холодного штампування, який переважно використовується для виробництва автомобільних компонентів, таких як болти, вали, штифти та спеціальні кріпильні елементи. Призначений для великосерійного виробництва, він забезпечує точність розмірів і міцність матеріалу, що є критично важливими для автомобільної промисловості. Машина працює шляхом подачі та формування металевих заготовок за допомогою контрольованого високошвидкісного штампування або пресування, формуючи кожну деталь з точністю та послідовністю. Він широко використовується в автомобільній промисловості завдяки своїй здатності ефективно та надійно виготовляти складні деталі.

| Модель | YTB-2076 |

| Діаметр заготовки (мм) | 6 |

| Максимальна довжина заготовки (мм) | 76 |

| Хід (мм) | 120 |

| Холостих обертів за хвилину | 80-100 |

| Діаметр матриці (мм) | 45 |

| Діаметр матриці Cof-off Dia (мм) | 25 |

| Пуансон (1-й) (мм) | 36 |

| Пуансон (2шт) (мм) | 36 |

| Двигун кузова | 5HP |

| Двигун масляного насоса | 1/4HP |

| Габаритні розміри Д*Ш*В (мм) | 2700*1100*1250 |

| Вага Приблизно (кг) | 2600 |

У конкурентній галузі автомобілебудування мінімізація відходів під час формування деталей не тільки знижує витрати, але й підтримує цілі сталого виробництва. Ось кілька ефективних стратегій для зменшення відходів уМашини для формування автомобільних деталей:

Використання передового програмного забезпечення для вкладення матеріалів і точного калібрування заготовок забезпечує максимальне використання сировини, знижуючи показники браку. Вибір процесів формування, таких як холодна висадка або точне штампування, також може мінімізувати видалення зайвого матеріалу.

Добре спроектовані та обслуговувані штампи та форми зменшують дефекти, такі як задирки, складки або тріщини, які призводять до бракування деталей. Використання модульного та швидкозмінного оснащення може скоротити час простою та запобігти утворенню відходів під час зміни форми.

Моніторинг параметрів машини (тиск, швидкість, температура) в режимі реального часу допомагає виявляти відхилення на ранній стадії, запобігаючи бракованим партіям. Інтеграція з датчиками IoT дозволяє проводити прогнозоване обслуговування та оптимізувати процеси.

Стабільна якість матеріалу зменшує кількість провалів у формуванні. Партнерство з надійними постачальниками сталі або сплавів і проведення вхідних перевірок запобігає відходам, спричиненим неякісними матеріалами.

Кваліфіковані оператори можуть завчасно регулювати налаштування, щоб підтримувати якість деталей. Регулярне технічне обслуговування зменшує несподівані поломки та брак, що утворюється під час перезапуску.

Впровадження систем збору брухту та процесів переробки допомагає відновлювати метал для повторного використання, знижуючи загальні витрати на матеріали та вплив на навколишнє середовище.

Застосовуючи ці стратегії, виробники можуть значно скоротити відходи, підвищити ефективність і зробити свій внесок у більш екологічне автомобільне виробництво.